推しのフィギュアがほしい!

ないなら作るしかないよね

項目

フィギュアを作る

現在自作でフィギュアを作る方法は大まかに2種類ある。

- 粘土でこねこねする

- 3Dプリンターで出力する

粘土細工も3Dプリンターも細分化すると材質や作業工程に種類がありますが、ここでは割愛します。

私は3Dのゲームを作った経験があるので今回は3Dプリンターで作ることにしました。

3Dプリンターの環境を整える

早速3Dプリンターを買いました(2023年春時点)。

環境は以下の通り

- 3Dプリンター ELEGOO SATURN2

- 3Dプリンターレジン SK本舗水洗いレジン

当時の3Dプリンターは、フィラメントと呼ばれるひも状の樹脂を溶かしながら造形するFDM方式と、液状のレジンにUV光を当てて硬化させる光造形方式が主流でした。

FDMは印刷が早くサイズも大きい一方、表面の滑らかさや印刷の細かさの面では光造形に強みがあります。

手のひらサイズのフィギュアを作るのであれば光造形が良いでしょう。

またレジンは扱いが難しいものであるため初心者でも触れやすそうな(物理的には触れてはいけない)水洗いレジンを使うことにしました。

SK本舗さんの水洗いレジンはカラーバリエーションが多いのも強みです。

3Dプリンターを使ってみる

キャラクターフィギュアを作るにあたって注意することがあります。

キャラクターは造形が複雑であり、1つのパーツでは印刷できないので分割して印刷し、組み上げる必要があります。つまり複数のパーツがぴったり合うような形状を作れないといけないのです。

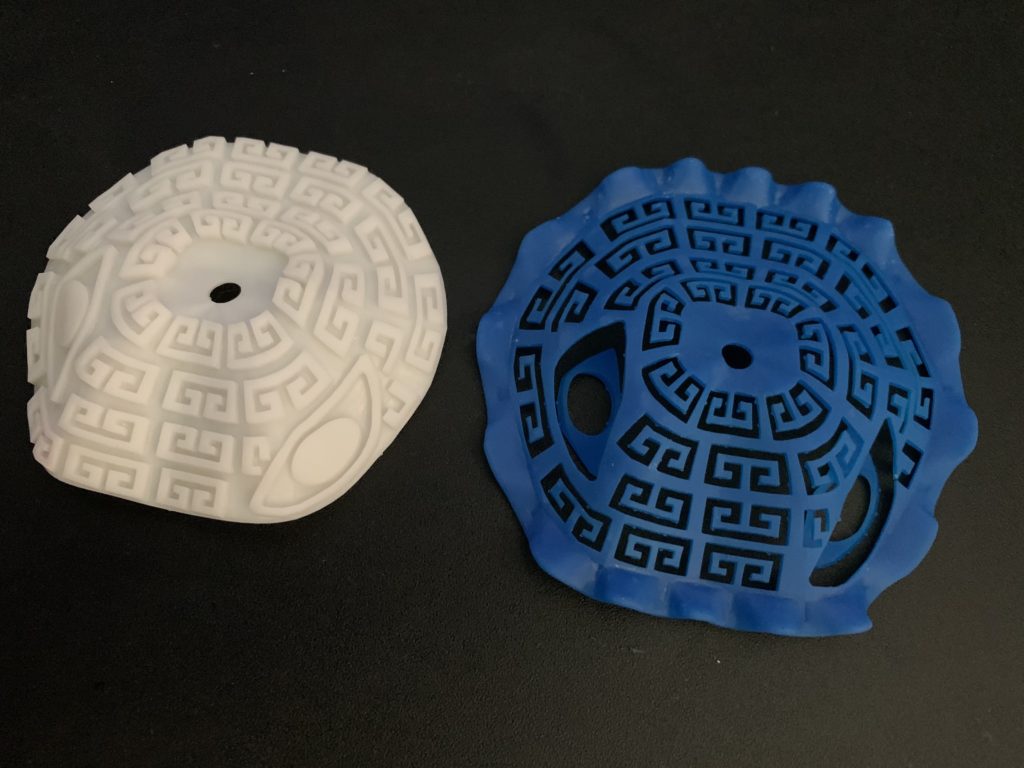

印刷誤差の調査

光造形方式の3DプリンターはUV光での硬化で形状が形成されるので、当然わずかに洩れた光によって大きめに印刷されてしまうことがあったり、印刷後表面に残ったレジンが後から硬化し膨らんでしまうことがあります。

この膨張を事前に予測し計算して形状を決めていかなくてはいけません。

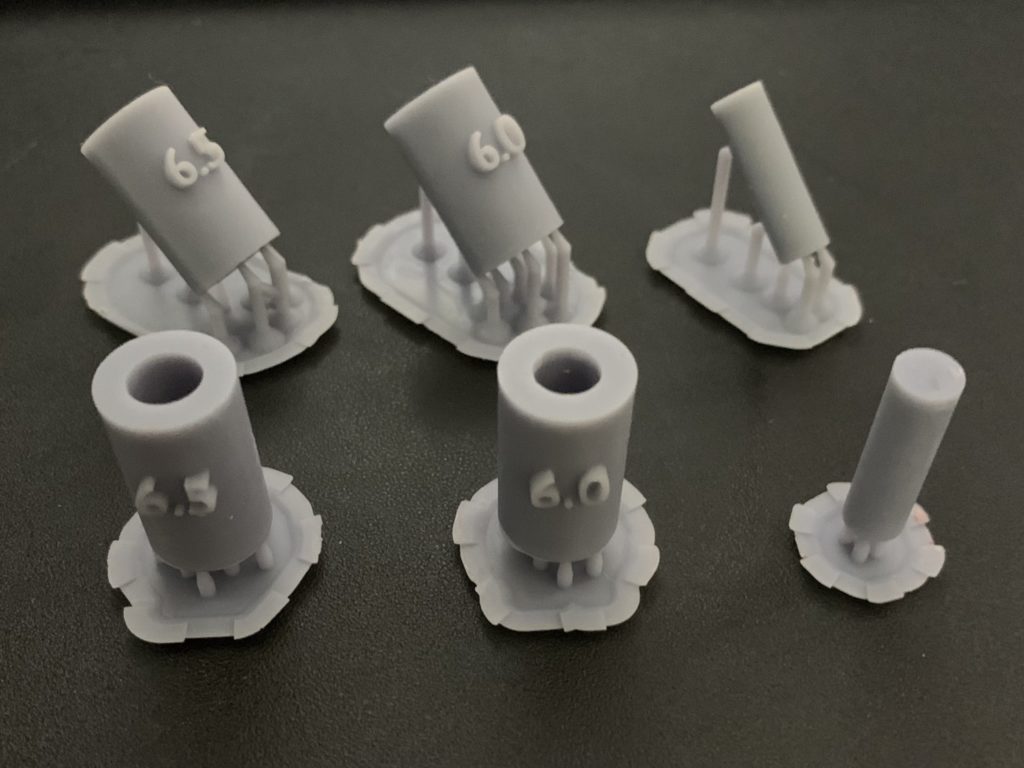

そこで、直径6mmの棒と、直径6~7mmの円柱状の穴を用意してパーツ同士の間隔を確かめます。

パーツとプリンターが並行なときと斜めのときで膨張が変わってくる場合も考えられるのでそれも複数用意して調査しました。

しかし0.5mm単位では判断できないということになり、さらに細かく調べることに…

結果は6.1mm以下は入らず、また6.4mm以上は逆に隙間が大きくパーツが抜け落ちてしまい、平均して0.2~0.3mmほど膨張していることが判明(私の環境の話です)。

よって結果を踏まえて少し余裕を持たせて0.3mm隙間を空けて作っていくことにします(私の環境の話です)。

余談

この調査では筒の方を複数用意してますが、印刷量が単純に増えるので棒のサイズを変えた方がコスパがいいです。

デザインを考える

では早速デザイン案を考えます。

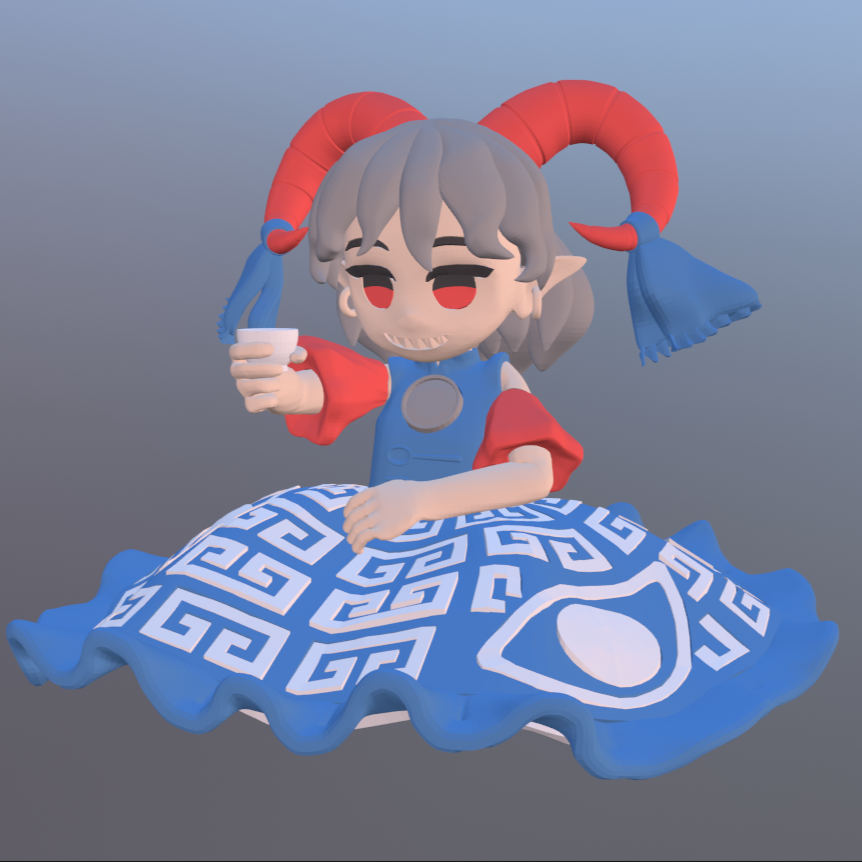

パーツ分割もうまくいきそうで、使用するレジンにカラーバリエーションがあるということだったので、試しにフルカラーで印刷することにしました。

となるとグラデーションや細かすぎるパーツは難しいので4~5頭身のデフォルメキャラでデザインします。

当初は正邪と針妙丸の二人の予定でしたが、なんと制作中にキャラクターの題材である東方Projectの新作ゲームが発売(2023年夏時点)…新キャラ!!?作るしかない!!で気付いたら6人に…。

最終的にはフィギュアになるので安定性を考慮して全員座らせ、底面を平らに作れるようにこの時点でデザインしておきます。

3Dデータを作る

タイトルのとおり、私はゲーム開発者なので3Dモデルはそこそこ作れる方。3Dの作り方などは省略していきなり勘で作っていくことにします。

3Dモデルを作る

とりあえずいつもの3Dゲームの感覚で、

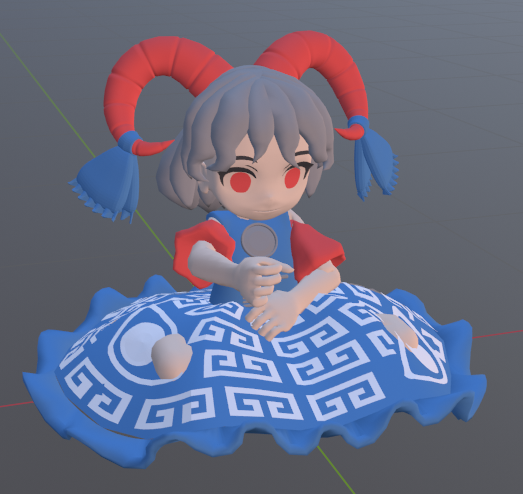

このようにゲームに使うようなキャラをまず作ります。ここまでは簡単です。

ゲームのような、とは言いましたがフィギュアにすることは分かっているので、

平面的な3Dは避け、できるだけ立体で作るように意識して作っています。髪や衣類などですね。

3Dにはボーンも入れてスキニング(3Dモデルの関節が動くように処理すること)も済ませてます。

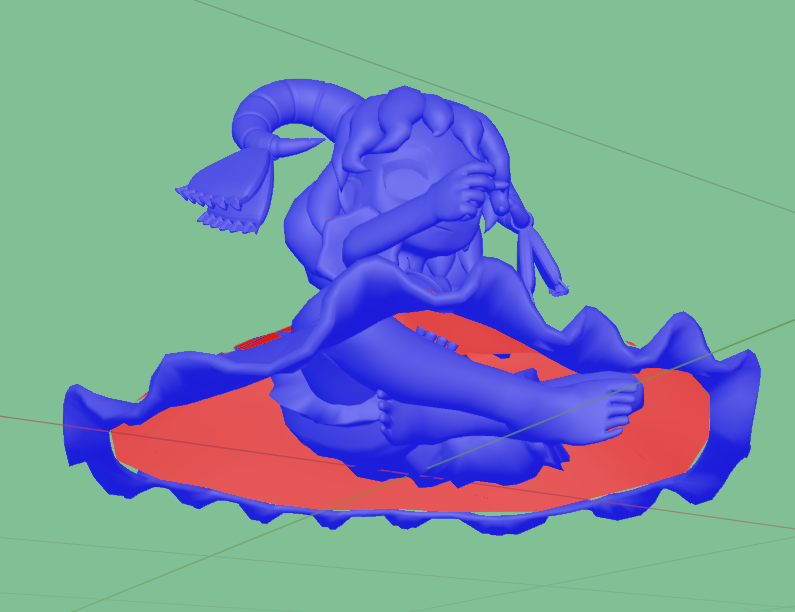

ここからデザインのようなポーズを取らせて、

ボーン操作で動かしているので、ひざがスカートから貫通してしまっています。

ゲームでは割とこれでも許されてしまいますが…フィギュアではそうもいきません。

これも含めてここから細部を調整して形状を煮詰めていきます。

ポーズを決めるとき重心を確認する

ポーズを決めるとき、見映えも重要ですがフィギュアにする以上、実際に立たなければいけません。

今回は座らせているので問題は少ないですが、万が一にも制作してみたら転倒するなんてことになったら困ります。ということでここで調整します。

この時点でパーツが複数ある場合はバックアップをとって一度すべてのパーツを結合、ポーズも確定させます。オブジェクトの床への接地面の中心を空間の原点に移動させた後、オブジェクトの原点を重心に設定し、重心が中心に近いか確認します。

(画像用意してなかったので完成した3Dデータでやってますが気にしない)

重心の上下位置を確認します。

上の画像では胸のあたりに原点が移動してます。

重心が頭にあると転倒しやすくなったり、首から折れてしまうことがあります。

一方で下にあるほど安定になります。

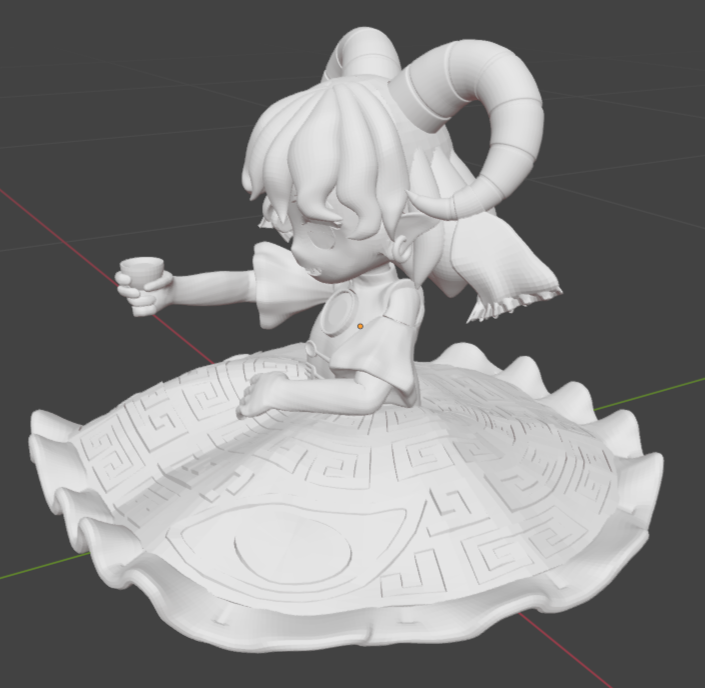

次に上から見ます。中心に近ければOKです。今回はやや後ろに寄ってますが、許容範囲でしょう。

パーツを作る

ゲームに使うような3Dデータを3Dプリンター用の3Dデータに作り変えるにはいくつかの工程が必要になります。

平面、裏面をなくす

3Dデータを印刷するときデータに平面があると文字通り厚さを持たない面が印刷されてしまうので、手作業で厚さを持たせる作業を行います。

また立体に作ったつもりでも穴が開いているとその構造物自体が立体と認識されなくなってしまうので注意して埋めます。

今回の作業環境はBlenderですが、Blenderには裏面を色で判別する機能もあるので活用できます。

スカートの裏側が赤くなっているので、このスカートには裏面があり平面だということが分かります。

空洞を埋める

見落としがちなのは空洞ができてしまうことです。

フィギュア内部に空洞ができたまま光造形の3Dプリンターで印刷してしまうと、空洞の中に硬化しなかった液状のままのレジンが残り、それが原因で印刷物にひび割れが起き中からレジン液が漏れ出てきます。

特にゲーム用の3Dモデルを元に作成した場合などは頭と髪パーツの間に空洞ができてしまいがちなので、注意して埋めます。

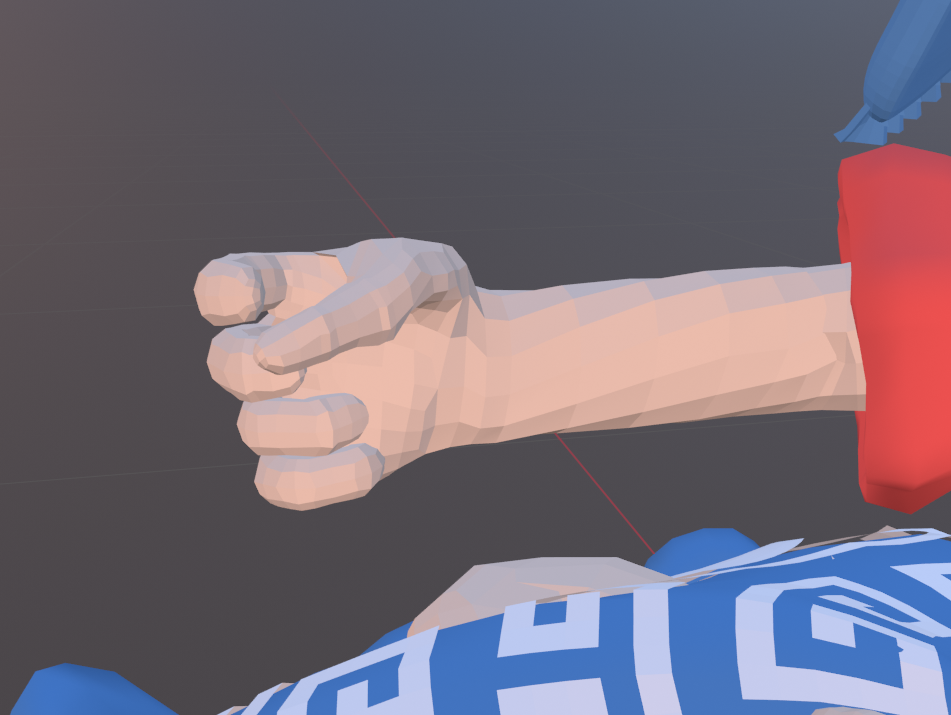

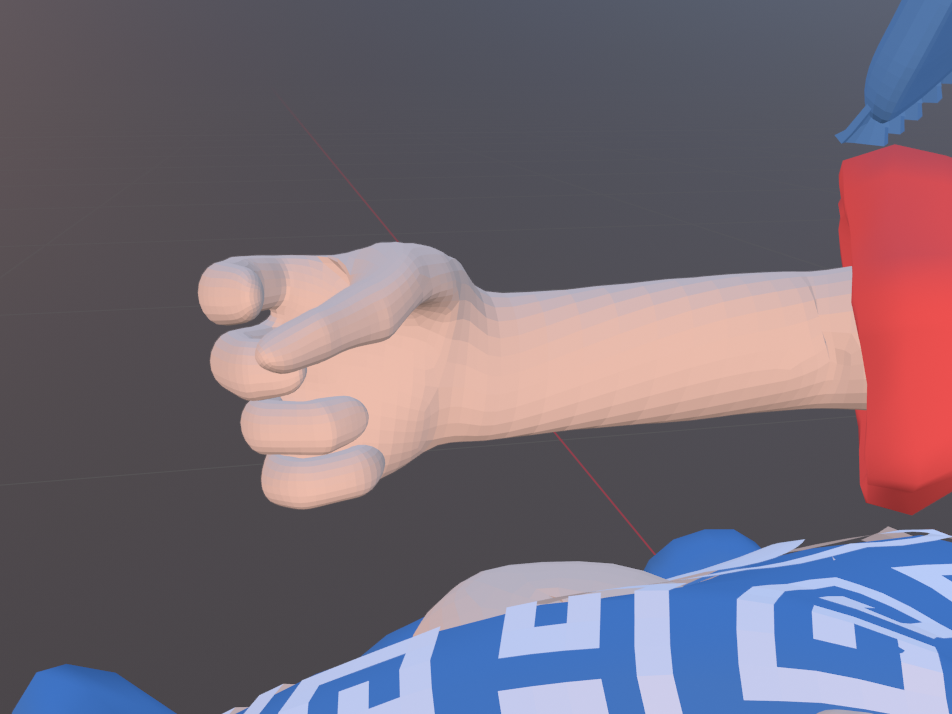

メッシュを細分化する

ゲーム用の3Dモデルは動作を軽くするため、ポリゴンが少なく構成されています。一方で3Dプリンター用の3Dデータは造形を滑らかにするため、ポリゴンのメッシュを細分化し表面に角を残さないように処理しなければいけません。

これもBlenderに機能として備わっているのでちょうどいい度合まで細分化して、気になるところだけ手作業で整えていきます。

ポリゴン数が増えるとパソコンの動作が重くなり、場合によってはソフトが落ちるので作業環境と相談しようね…

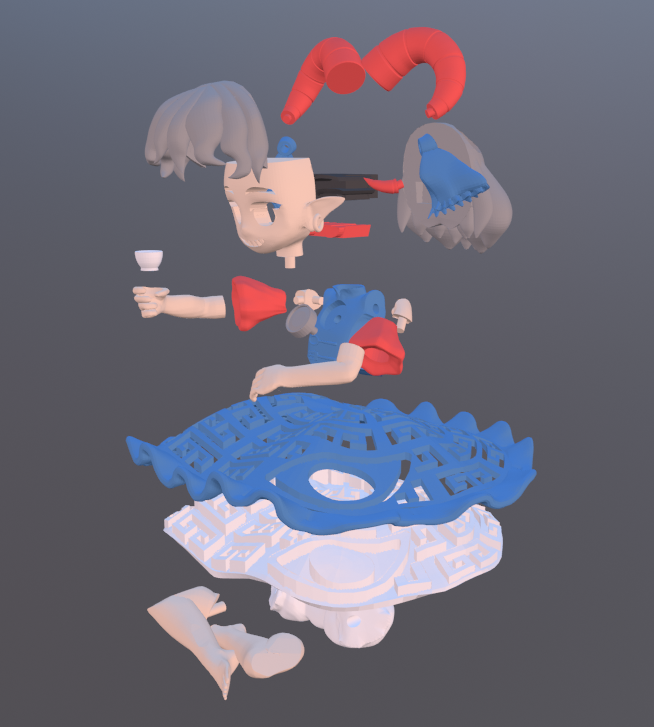

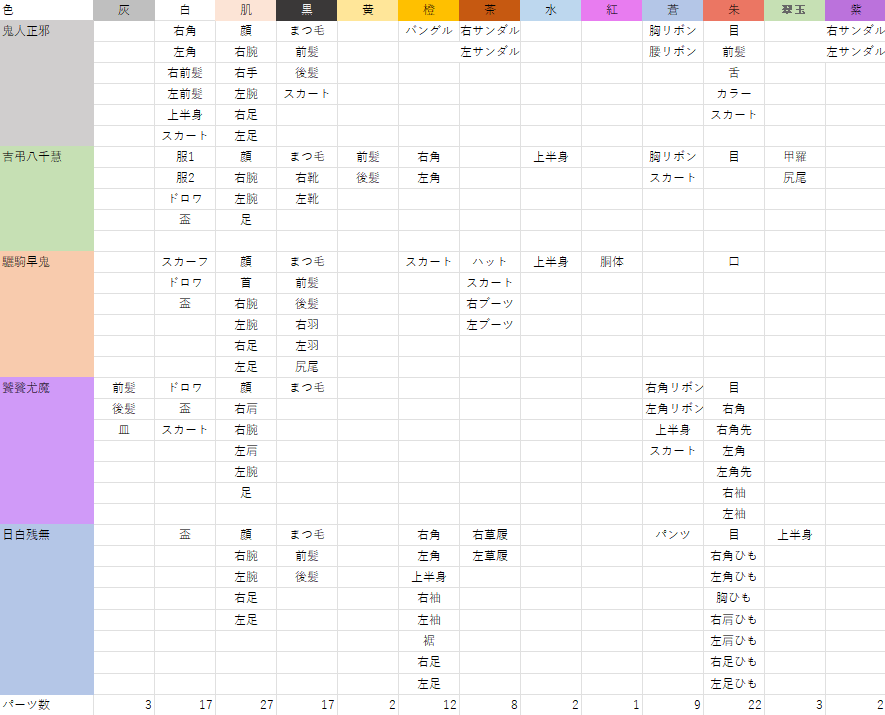

パーツを色で分割する

今回はフルカラーで作るのでこの作業も必要です。

ゲーム用の3Dは当然、ポリゴンの上にテクスチャと呼ばれる画像が貼り付けられているだけなので、衣類の装飾や模様に形はなく、色が乗ってるだけです。

これは3Dプリンターの印刷には反映されないので、別パーツとして分割していきます。

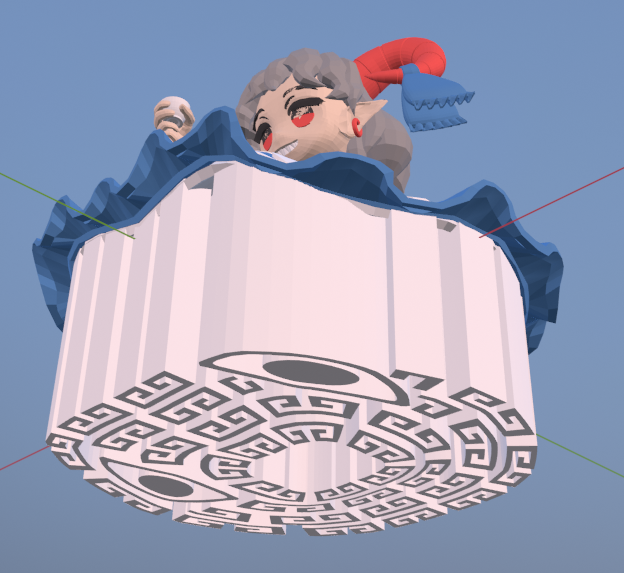

このスカートの模様、本当に別パーツで印刷するんですか?

パーツの作成&組立用の差込口の作成

ここまで来るといよいよ印刷用のパーツを形成していきます。

具体的には、パーツ同士で重なっていた部分をブーリアン処理などで一方を削り取り、重なりをなかったことにします。

接触面は平面にする方法と、あえて波打たせてパーツがしっかり噛み合うようにする方法があります。後述しますが後者は難易度高めです。

軌道の確保

パーツが噛み合うように造形するときの注意点として、完成像だけ見て分割面を決めてはいけません。

パーツが複数あり、その数が多くなるほど、パーツ同士が干渉する機会も増えるので、パーツをはめ込むまでの過程で他のパーツに接触しないよう軌道を意識して考えていくことになります。

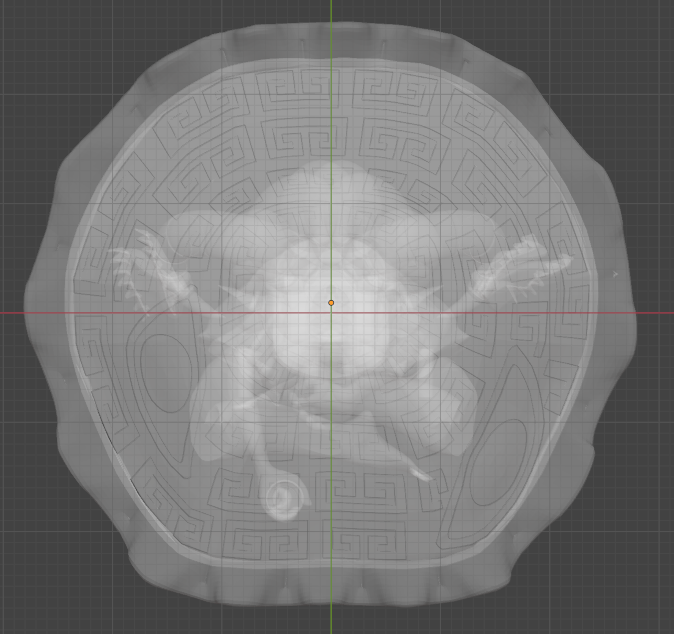

これはスカートの模様を作成しているときの段階的な状態です。

このとき、スカートのパーツは下から上にはめ込むものと想定して、スカートの模様パーツがすべて下からの軌道で通るよう上下一杯に形状を伸ばし確認しています。

またはめ込む側のパーツにこのままブーリアン処理をしてしまえば軌道を含めて穴を開けることができて効率的です(軌道ごと削られるので場合によります)。

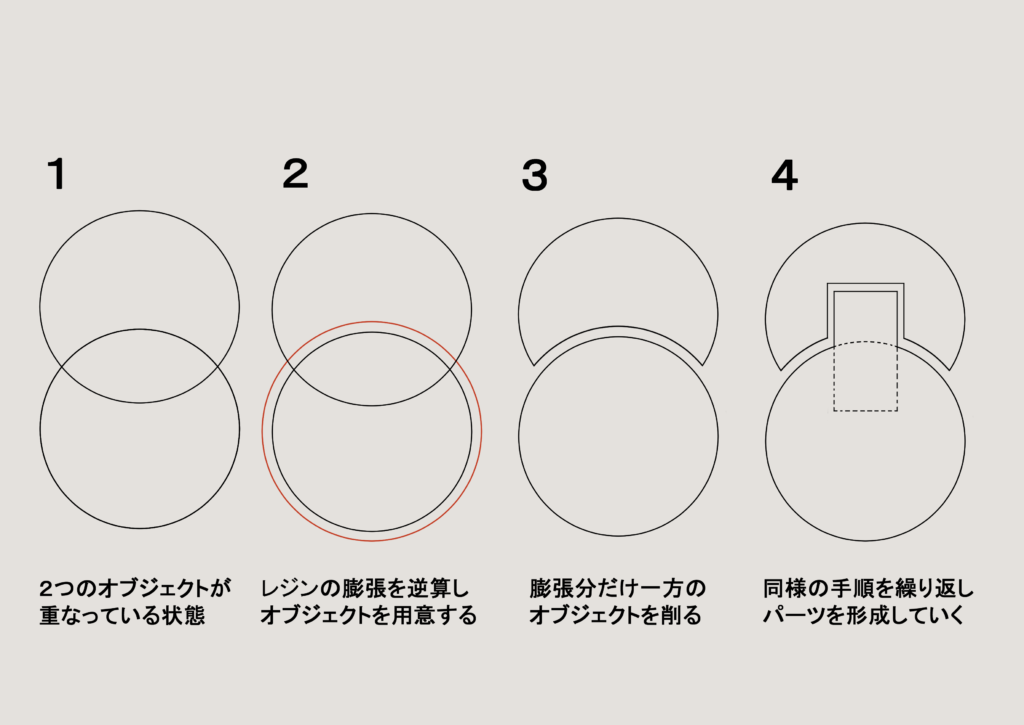

印刷時の膨張を考慮して隙間を空ける

最初に3Dプリンターでテストしたとおり、光造形の3Dプリンターは印刷物が膨張することがあるので、パーツのはめ込みを作る場合は膨張も考慮してゆとりを持たせた隙間を作ります。

私の環境の場合は0.3mmが適切だったのでBlender上の定規を見ながら隙間を作っていきます。

ここは気合です。

複雑な形状になるほど誤差が出たりするので、後になって印刷してみたらパーツがうまく噛み合わず、ここに戻ってきてやり直し。なんてことが何度も起こります。

印刷をはさむと時間も材料費も消費するので精神的にも辛くなる工程でもあります。挫けてはいけません。

効率的に形成する

上記の複数の手順は慣れると同時に行うこともできます。

最終的にはパーツの接着面は、パーツの重なり・組み上げ時の軌道・膨張を考慮した隙間の用意を同列で考えれば一括でも処理できそう。

接着面中央に本来存在しなかったオブジェクトを追加することでパーツ同士の接着表面積を広げることもできます。

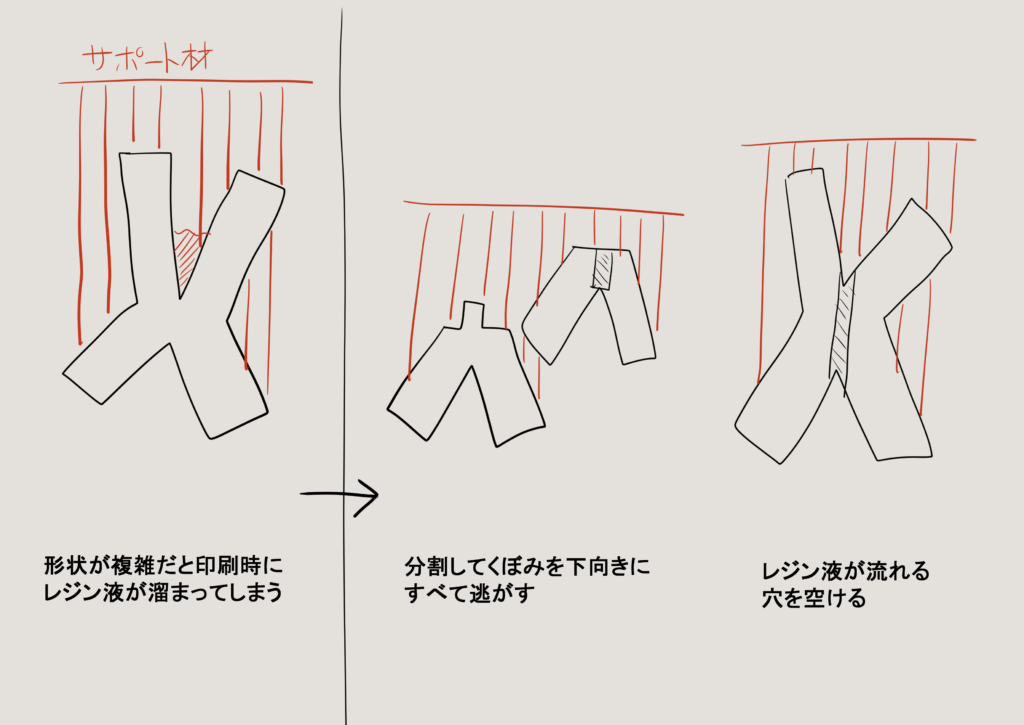

印刷時のレジン溜りを回避する

これは空洞の中にレジンが残って破損の原因になる問題と同じですが、

印刷時にくぼみが上を向いているとそこにレジンが溜まり、重さで歪むなど不具合の原因になってしまいます。

これも回避しないといけません。

解決策はおおよそ2種類

パーツを分割してくぼみをすべて下向きにすること、またはレジンが下に流れるように穴を開けること。

穴を開ける方法に抵抗があるかもしれませんが、これはパーツ同士の差込口との併用もできるので意外と使えました。

3Dデータの完成

ということでデータが完成しました。

説明してませんでしたが、目も今回のフルカラーの趣旨に合わせてアレンジしました。

これで本当に作れるのかかなり不安です。特にスカート…

レジンをアレンジする

完成した3Dデータで実際に印刷してみます。と言いたいところですが、問題がありました。

なんと作成したキャラクターの中に茶色のパーツがあったのです!

SK本舗の水洗いレジンに茶色はありません。おいおいデザインの段階で確認してなかったのかい

ということで作ります。

色の三原則から考えて茶色は赤と黒を混ぜれば作れそうですので、それに近いものを混ぜて自作してみます。

数値は「朱色:橙色:黒色」の比率です。

レジンを混ぜたものを試験場に垂らし、UVライトで硬化させた後、色を確認します。

写真では違いがよく分かりませんが、2:2:1が今回必要な色に近いという結果になりました。

印刷する

改めて、完成した3Dデータで実際に印刷してみます。

朱色のレジンが不足していて店舗でも在庫切れという状態だったので、デザイン時点で居た針妙丸は延期となり、最終的にはこの5人に。パーツ総数なんと125。はじめて作るフィギュアの数じゃない。

印刷してみると、不安だった饕餮のスカートの模様がくっきり!きれいに印刷できてました。

パーツのはめ込みは…?

これもうまくいってます!

これで塗装していないとは思えません。きれいにぴったりです。

色も鮮やかですね。

完成

完成しました!やったね

はじめてのフィギュア作りでしたが、ここまで本格的なものが作れるとは思ってませんでした。

3Dプリンターすごいね。

振り返ってみるとパーツの分割が難しそうなイメージでしたが、一番苦戦したのは実は大きなパーツの印刷だったりします。光造形の3Dプリンターは吊り下げて印刷するので重いと印刷中に落ちてしまうのです。どうすればいいんだ…

みんなもやってみよう

というわけで3Dプリンターでのフィギュア制作は、ゲーム開発経験があるとはいえ、半年もかからず5種類制作することができました。

3Dモデリングの経験がある人はすぐにでも始められます。

ぜひ挑戦してみてはいかがでしょうか。

コメント